新材料生产(如锂电池材料、光伏材料、半导体材料、高分子复合材料、纳米材料等)对控温的要求极其苛刻,远高于普通工业场景。这直接决定了其配套制冷机组的特殊性和高性能要求。

新材料生产控温的核心特点与挑战

高精度: 温度波动要求可能需控制在 ±0.1°C ~ ±0.5°C 甚至更小。微小的温度波动可能直接影响产品结晶度、颗粒粒度分布、反应速率和*终产品性能。

大温差范围: 同一生产线可能涵盖从高温(>100°C)到深冷(<-30°C) 的广泛区间。例如,一道工序需要快速降温结晶,另一道工序需要低温储存。

复杂的工艺曲线: 需要按严格的工艺曲线 进行控制,如分段降温、阶梯升温、恒温保持等,对机组的动态响应能力要求高。

高可靠性: 生产往往是连续性的,一次意外的停机可能导致整批价值高昂的原料报废,造成巨大经济损失。

耐腐蚀性: 某些生产工艺可能涉及腐蚀性介质,要求机组换热器等部件具备抗腐蚀能力。

新材料生产控温用制冷机组的选型与技术方案

针对以上挑战,新材料生产通常不会选用标准机型,而是需要高度定制化的制冷温控系统。

1. 核心机型选择

螺杆式冷水机组:

优势: 大多数大中型新材料项目的选用。制冷量大,运行稳定可靠,寿命长,适合连续运行。采用多压缩机并联或滑阀无级调节,部分负荷能效比非常高,节能效果好。

适用: 主流选择,适用于冷冻温度需求在 -80°C 至 20°C 的广泛场景。

涡旋式压缩机机组:

优势: 结构简单,噪音低,振动小,精度可以做得很高。

适用: 适用于中小冷量(通常几十kW以下)且对振动敏感的应用,如实验室中试线、小型反应釜控温。

复叠式制冷机组:

优势: 当所需温度低于单级压缩机的**(通常约 -35°C)时采用。由高温级和低温级两套系统复叠而成,可获取 -40°C 至 -80°C 甚至更低的低温。

适用: 锂电池材料烧结后的快速冷却、特殊化工材料低温萃取等深冷工艺。

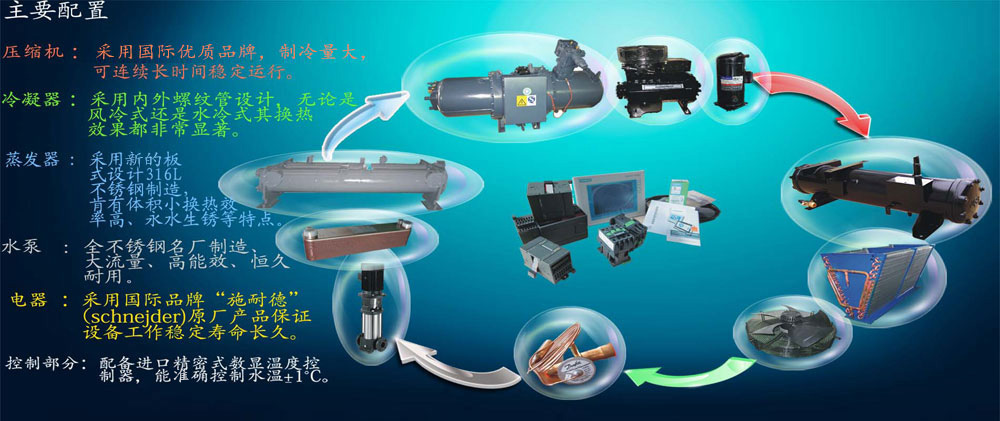

2. 关键技术与配置(为实现高精度和可靠性)

高精度控制系统:

PID控制算法: 先进的、可自整定的PID算法,能精确响应热负荷变化,抑制温度波动。

二次循环系统: 这是实现高精度的关键。主制冷机组冷却载冷剂(如乙二醇溶液)到一个“中间温度”,然后通过一个板式换热器与一个二次侧循环系统进行热交换。二次侧循环使用变频泵精确控制送往生产设备的流量和温度,完全隔离主机运行(如压缩机启停、化霜)对工艺侧的干扰,精度可达 ±0.1°C。

高效的容量调节:

变频驱动: 对压缩机、水泵、风机采用变频控制,是当前的主流和节能标配。它能实现冷量的无级调节,平滑地匹配生产线的热负荷变化,避免温度“过山车”,同时大幅降低能耗。

多压缩机并联系统: 一台机组内集成多台独立压缩机,像搭积木一样分级启停,逐级加载/卸载,调节范围广,可靠性高(一台故障其余仍可工作)。

耐腐蚀设计:

如果工艺侧存在腐蚀风险,蒸发器需采用不锈钢板式换热器或钛管蒸发器,管路和泵的材质也需要相应升级。

热回收功能(可选):

某些生产工艺既需要冷却也需要加热。高端系统可以集成热回收装置,将冷凝器排放的热量回收用于工艺加热或生活用水,实现大幅节能。

新材料生产控温用制冷机组典型应用场景举例

锂电池生产:

电极搅拌: 控制浆料温度,防止溶剂挥发和材料变性。

涂布辊压: 对轧辊进行精确冷却,保证极片厚度和密度一致性。

烘烤干燥: 对烤箱进行冷却,去除水分并控制冷却速率。

注液工序: 对电解液进行低温冷却。

光伏材料(多晶硅、薄膜太阳能电池):

CVD/PVD设备冷却: 冷却真空镀膜机的腔壁、电极板和工艺气体。

拉晶炉/铸锭炉: 冷却炉体及配套设备,控制晶体生长速度。

化工合成:

反应釜夹套控温: 精确控制放热/吸热化学反应的温度,是核心应用。

结晶过程: 控制过饱和度和降温速率,以获得特定晶型的产物。

冷凝回收: 对反应尾气中的溶剂进行低温冷凝回收。

新材料生产控温用制冷机组选型与采购建议

如果您需要为新材料生产线选配制冷机组,请务必明确以下参数并与专业的非标机组制造商深入沟通:

工艺需求:

所需载冷剂(通常是水/乙二醇溶液)的出口温度和回水温度。

冷量需求(kW): 根据反应热、物料冷却热、系统散热等计算得出。

流量与压力: 所需泵的流量(m³/h)和扬程(克服管道阻力)。

精度要求: ±0.5°C? ±0.1°C?

载冷介质: 水、乙二醇溶液浓度、硅油或其他特殊流体?

环境与安装:

冷却方式: 水冷(需配套冷却塔和水泵)还是风冷(适用于缺水地区)?

安装场地: 机房环境温度、通风条件、电源(380V/50Hz/3相)?

智能控制:

通信接口: 是否需要与工厂的DCS或PLC系统通信(如 Modbus, Profibus 协议)?实现远程监控和自动化管理。

新材料生产控温用制冷机组不再是简单的“空调”,而是一套为生产工艺服务的、定制化的精密温控系统。其核心价值在于提供极高的温度稳定性、可靠的连续运行能力以及灵活的智能控制,是保障新材料产品质量、良品率和生产效益的关键基础设施。